在机械传动系统中,带轮的两轴平行度是决定传动效率、稳定性和系统寿命的关键因素之一。轴的平行度不良不仅会导致传动效率的下降,还会引发一系列机械故障,进而增加维修成本,缩短设备寿命。本文将详细分析带轮两轴平行度对传动系统的重要性,以及不平行带来的影响和如何进行维护。

1. 带轮两轴平行度对传动系统的影响

-

传动效率 当带轮的两轴平行时,传动带与带轮能够均匀接触,实现理想的动力传递。这有助于减少能量损耗,提高传动效率。如果两轴不平行,传动带会偏斜,导致接触面积减少,能量传递不均匀,进而影响整体系统的工作效率。

-

皮带磨损 平行度不佳会导致传动带出现不正常的运行轨迹。具体表现为传动带的局部磨损增加,尤其是在带轮边缘或带齿部位。长期不良的运行状态下,皮带容易出现断裂或拉伸不均匀,缩短其使用寿命。

-

振动与噪音 不平行的轴会造成带轮和传动带的不对称运行,产生不规则的振动和噪音。这不仅会影响传动系统的平稳运行,还会增加设备的整体噪音,降低工作环境的舒适度。

-

轴承负载 带轮两轴不平行会引发额外的径向力,导致轴承受到异常载荷。这种过大的力会加速轴承的磨损,甚至可能引发轴承失效,导致传动系统出现大规模故障。

-

系统寿命 由于上述问题的存在,不平行的轴将显著缩短系统中各个组件的寿命,包括皮带、带轮、轴承等。同时,由于频繁的更换和维修,设备的总体维护成本会显著增加。

2. 带轮轴不平行的常见原因

-

安装误差 设备安装过程中,未能确保带轮轴的平行度,或由于测量工具精度不足,导致轴的安装偏差较大。

-

运行过程中的偏移 在设备运行过程中,震动、热胀冷缩等物理效应可能导致轴的位置偏移,特别是长时间高负载运行时,带轮和轴的变形是不可避免的。

-

设备基础不稳定 如果设备基础不够牢固或安装平台不平整,随着时间推移,设备会逐渐出现轴线不平行的情况。

3. 确保带轮轴平行度的维护方法

-

精准安装 在设备安装时,必须确保带轮轴的平行度,通过高精度的测量工具如水平仪、对中仪等进行校准。安装完成后,建议进行二次复查,确保没有偏差。

-

定期检查 设备在长期运行后可能会因磨损、振动等原因导致平行度下降。因此,定期对传动系统进行检查,特别是在高负载运行设备中,定期维护是保证传动系统高效稳定运行的关键。

-

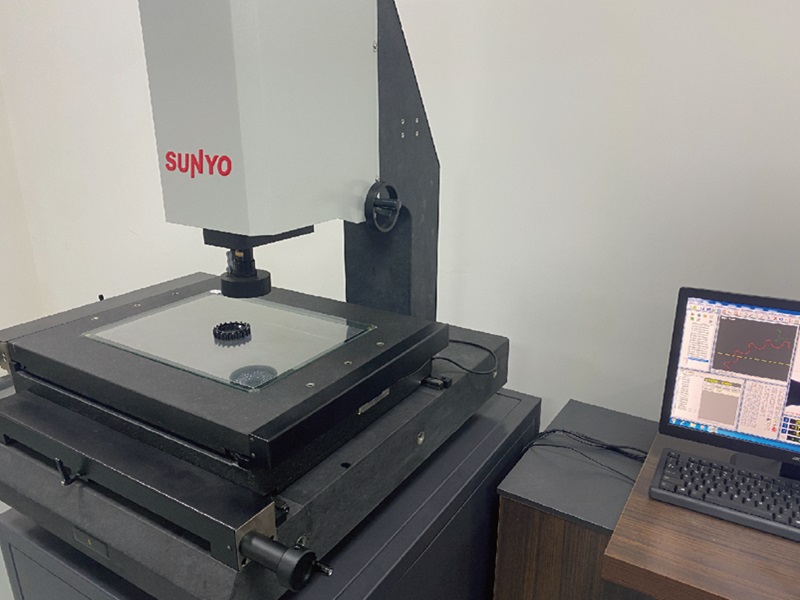

适当的对中工具 使用激光对中仪、电子对中仪等高精度工具,可以有效减少人工测量的误差,确保带轮轴的平行度维持在可接受的范围内。

-

轴承维护 定期检查和维护轴承,及时润滑或更换老化的轴承,确保其运转平稳,避免因轴承损坏导致的轴偏移问题。

中文

中文